Ford aktualisierte seine kundenspezifischen Anforderungen, erörterte Familien-, Fundament- und Teile-FMEAs und forderte von den Ford-Zulieferern, bis zum 1. Juli 2022 ein FMEA-Softwarepaket einzuführen. Ford verlangt, dass Reverse-FMEAs (RFMEAs) in Prozess-FMEAs (PFMEAs) implementiert werden.

Alle Foundation PFMEAs für alle Fertigungsprozesse (aktuelles und zukünftiges Modell) und nachfolgende Aktualisierungen aller FMEAs müssen ab dem 31. Dezember 2022 in der FMEA-Software verfügbar sein.

Basis-FMEAs stellen den generischen Inhalt von FMEAs für Produktfamilien oder Fertigungsprozesse dar und können als Ausgangspunkt für die Entwicklung spezifischer FMEAs verwendet werden.

Basis-FMEAs stellen Erfahrungen und Wissen aus der Vergangenheit dar. Sie sind ein Sammelpunkt, um Wissen während der Lebensdauer eines Produkts zu sammeln und zu präsentieren. Frühere Probleme sollten nicht wiederholt werden (aus Fehlern soll gelernt werden, anstatt sie zu wiederholen). Sie ermöglicht es aber auch, spezifische FMEAs mit geringerem Arbeitsaufwand zu erstellen.

Foundation FMEAs mit Software reduzieren oft die Kosten für die Erstellung von Design- und Prozessdokumenten. Wenn sie zusammen mit Familien-FMEAs eingesetzt werden, können Aufwand und Kosten um bis zu 80% reduziert werden. Dies wird allgemein als Design- und Prozesswiederverwendung bezeichnet. Organisationen sind verpflichtet, Basis-FMEAs zu erstellen.

Die Basis-FMEAs sind kein Ersatz für die Teil-FMEAs. Sie bieten eine Basis und einen generischen Inhalt, der geändert werden kann, wenn es um die Ebene der Teilefamilie oder eine spezifische Teilenummer geht. Es gibt eine hierarchische Struktur von der Grundlage bis hin zu Teilefamilien und spezifischen Teilemitgliedern.

Die Basis-FMEAs spielen eine entscheidende Rolle bei der Verhinderung von Wiederholungen, indem sie das Wissen aus der Problemlösung erfassen und sicherstellen, dass Fehler bei zukünftigen Markteinführungen nicht wiederholt werden. Die aus den Problemlösungsprozessen (8D, 6-Sigma usw.) gewonnenen Erkenntnisse müssen sowohl in der Teile- als auch in der Basis-FMEA dokumentiert werden.

Die FMEA ist ein Werkzeug zur Vorbeugung, die Themen und Probleme, d. h. die Erkennung, werden durch die 8-D erfasst (sowohl externe als auch interne Probleme). Die FMEA erfasst gelernte Lektionen als Teil des D7-Schrittes der 8D.

Die Organisation kann FMEAs für Teilefamilien erstellen, bei denen der einzige Unterschied in den Teilen typischerweise in den Abmessungen besteht und nicht in Form, Anwendung oder Funktion. Die Organisation sollte die Überprüfung und Zustimmung von Ford STA einholen, bevor sie die FMEAs für den Familienprozess verwendet. Die Organisation muss auch die Überprüfung und Zustimmung von Ford PD einholen, bevor sie FMEAs für Familienkonstruktionen einsetzt.

Organisationen müssen über einen Prozess verfügen, der sicherstellt, dass alle neuen Produkteinführungen eine RFMEA durchlaufen, sobald die Ausrüstung installiert und in Betrieb ist. Dieser Prozess sollte zuerst beim Hersteller der Ausrüstung und dann nach der endgültigen Installation im Werk des Unternehmens abgeschlossen werden.

Bei der umgekehrten FMEA arbeiten Konstruktions- und Prozessingenieure mit den Bedienern zusammen und versuchen, fehlerhafte Teile herzustellen, die Fehlersuche zu übertreffen und neue Fehlermöglichkeiten und -ursachen zu finden und Kontrollen zu entwickeln. Das Ziel ist es, Möglichkeiten zu entdecken und Verbesserungen in der FMEA zu implementieren, die vorher nicht entdeckt wurden. Nachweise für Reverse-FMEA-Ereignisse müssen ab dem 1. Juli 2022 für Vorwärtsmodellprogramme, die Job 1 noch nicht abgeschlossen haben, verfügbar sein.

Ein Team geht unter Verwendung der PFMEA-Informationen durch den Prozess und prüft, ob alle potenziellen Fehler, die in der PFMEA für jede Arbeitsstation identifiziert wurden, vorhanden sind, und wenn eine Abweichung auftritt, wie lange es dauert, bis sie entdeckt wird.

Referenten:

Antony John

Aufzeichnung beobachtenReferenten:

Chad Kymal, Antony John, Gregory Gruska, Nikhil Unnikrishnan

Aufzeichnung beobachtenMit einem der Autoren des AIAG-VDA FMEA-Handbuchs

Referenten:

Mary Rowzee

Aufzeichnung beobachtenVortragende:

Dave Watkins

Aufzeichnung beobachten

In EwQIMS gibt es die Basis-FMEA auf globaler Ebene, und in Omnex gibt es die Funktion der Vererbung, die es ermöglicht, dass Informationen, die auf globaler Ebene hinzugefügt wurden, an Elternteil 1, Elternteil 2 und dann an alle Kinder oder Enkelkinder unter ihnen vererbt werden. Alle erforderlichen Änderungen können auch für jede einzelne Teilefamilie vorgenommen werden.

Wenn bestimmte Informationen, die in der untergeordneten FMEA vorhanden sind, auf die globale Ebene übertragen werden sollen, kann dies ebenfalls geschehen, so dass alle anderen Produktfamilien Zugriff auf diese Informationen haben.

Das Vorhandensein eines Problemlösungsmoduls als Teil der EwQIMS-Suite wird es uns ermöglichen, strukturierte Problemlösungsansätze wie 8D, 7D, usw. zu verwenden. Bei 8D, wo man den Fehlermodus des Problems und die Ursachen sowie die verschiedenen Arten von Ursachen hat, würden die daraus resultierenden Maßnahmen in die FMEA einfließen.

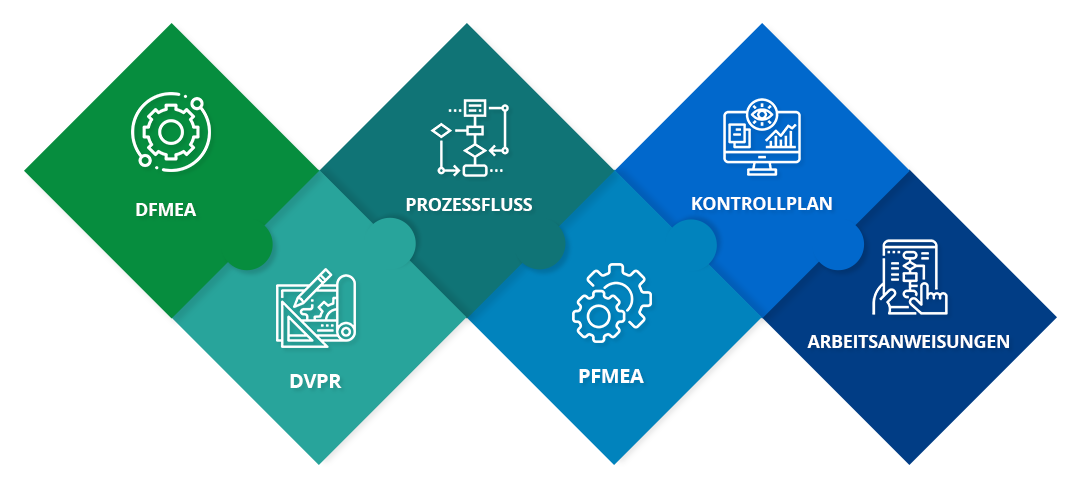

Die Teil- und die Basis-FMEA sind lebende Dokumente, die immer aufeinander abgestimmt sind. Eine Aktualisierung der Grundlagen-FMEA muss zu einer Überprüfung der anwendbaren Informationen für die Teile-FMEA führen. Dieser Prozess soll auch rückwärts von den Teil-FMEAs zur Basis-FMEA arbeiten. Darüber hinaus müssen die FMEAs mit den Kontrollplänen und Arbeitsanweisungen/visuellen Hilfen abgeglichen werden.

FMEA-Software Die Lieferanten müssen eine FMEA-Software verwenden, die den Abgleich von Basis-FMEA, Teil-FMEA, Kontrollplan und anderen anwendbaren Dokumenten gewährleistet. AQuA Pro hilft Ihnen dabei, konsistente Verknüpfungen zwischen den entsprechenden Dokumenten sicherzustellen. In AQuA Pro können Sie Ihre FMEA, DVP&B und die Sonderzeichen auch in das Prozessablaufdiagramm, die PFMEA, den Kontrollplan, die Prozessarbeit, die Anweisungen und so weiter übertragen.

AQuA Pro enthält weitere Werkzeuge wie Boundary/Architekturdiagramm, P-Diagramm, Schnittstellen-Funktionsmatrix, Schnittstellenmatrix, DRBFM und mehr.

SEGMENTE - Prozess und Entwurf

Prozesssegmente helfen bei der unternehmensweiten Erfassung von Best-in-Class-Prozessdesign. Sie sind prozessfamilienübergreifend und standardisieren Prozesse. Analog zu den Prozesssegmenten gibt es Designsegmente. Ein Designsegment umfasst die Analyse der Funktionen und Anforderungen eines Produkts einschließlich der zugehörigen Supportdokumentation. Ein Produkt kann erstellt werden, indem alle damit zusammenhängenden Design-, Segmente, spezifischen/einzigartigen funktionalen Anforderungen und Tests/Analysen einbezogen werden.

Vererbung und Prozesssegmente

Vererbung und Prozesssegmente beschleunigen die Erstellung neuer Teile und ermöglichen die gleichzeitige Aktualisierung von Teilegruppen, wenn eine Änderung die gesamte Gruppe betrifft, und ermöglichen die Es gibt einen enormen ROI in der AQuA Pro Software mit Design und Prozesswiederverwendung durch Vererbung und Segmente.

AQuA Pro ist eine Cloud-basierte Lösung. Innerhalb dieser Software gibt es verschiedene Lösungen. Der modulare Ansatz geht in Richtung eines Plattform-Ansatzes, der das integrierte Managementsystem, die EV AV-Plattform , die Entwicklung neuer Produkte, die Performance-Management-Plattform und die Lösung für das Lieferantenmanagement umfasst , bei der sich Ihre Lieferanten mit unserem System verbinden und PPAP-Einreichungen vornehmen können.

AQuA Pro ist die erste Software, die Multi-Point Failure und künstliche Intelligenz bietet.

Demo anfordern

Die 2019 eingeführte AIAG VDA hat einen 7-stufigen Ansatz, der von der Planung und Vorbereitung über die Strukturanalyse, Funktionsanalyse, Fehleranalyse, Risikoanalyse und Optimierung bis hin zur Ergebnisdokumentation reicht.

Diese FMEA-Norm beschreibt die potenzielle Fehlermöglichkeits- und -einflussanalyse in der Konstruktion (DFMEA), die ergänzende FMEA-MSR und die potenzielle Fehlermöglichkeits- und -einflussanalyse in Fertigungs- und Montageprozessen (PFMEA). J1739 basiert auf dem gängigen FMEA-Format (AIAG FMEA 4th Edition Reference Manual), hat RPN (Risk Priority Number) durch AP (Action Priority) ersetzt und verfügt über aktualisierte Ranking-Tabellen. Es enthält MSR (Monitoring and System Response) und einen definierten 6-Schritte-Prozess.

Es gibt Ein-Punkt-Fehler und Mehr-Punkt-Fehler. FMEAs, die mechanische Informationen enthalten, sind Ein-Punkt-Fehler, während bei elektronischen Systemen viele der Fehler Mehr-Punkt-Fehler sind. Die FMEA-Lösung verfügt sowohl über FTA als auch über FMEDA. AQuA Pro ist formatunabhängig und verwendet AIAG, AIAG-VDA und SAE J1739. Die Software erfüllt die FMEA-Anforderungen von Honda und BMW, und der ROI beträgt in der Regel nur wenige Monate.